Nella produzione moderna, la produzione di alta qualità paraoli è essenziale per garantire l'affidabilità e l'efficienza dei macchinari in settori quali quello automobilistico, aerospaziale, delle attrezzature industriali e dell'idraulica. Macchine speciali per paraolio sono attrezzature specializzate progettate per produrre paraolio precisi, durevoli e coerenti in grEi volumi. Come ogni macchinario avanzato, le loro prestazioni non dipendono solo dalla configurazione iniziale ma anche da quella corretta manutenzione and pratiche di risoluzione dei problemi . Una manutenzione regolare previene guasti, riduce i tempi di fermo e prolunga la durata della macchina, mentre la risoluzione dei problemi garantisce che eventuali problemi vengano rapidamente identificati e risolti.

Questo articolo esplora come mantenere e risolvere i problemi di una macchina speciale per paraolio in modo efficace, coprendo le routine di manutenzione giornaliera, settimanale e mensile, i problemi comuni e le soluzioni pratiche.

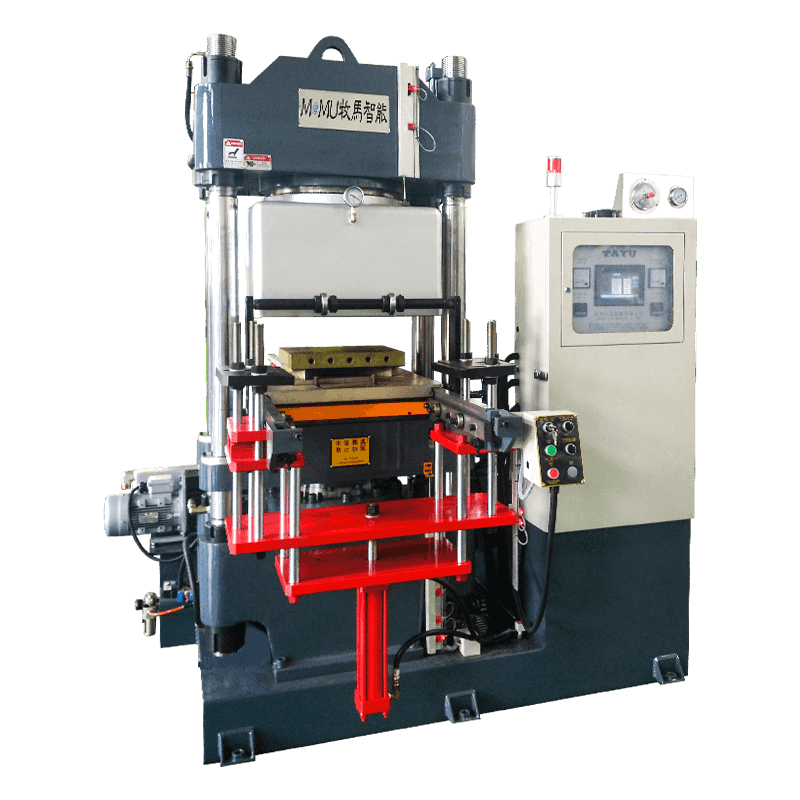

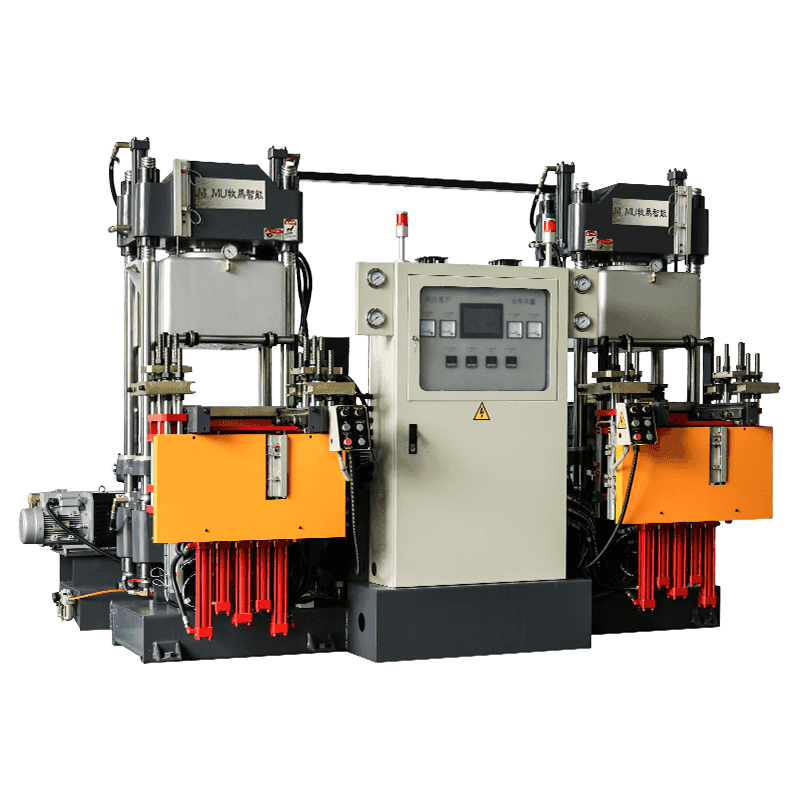

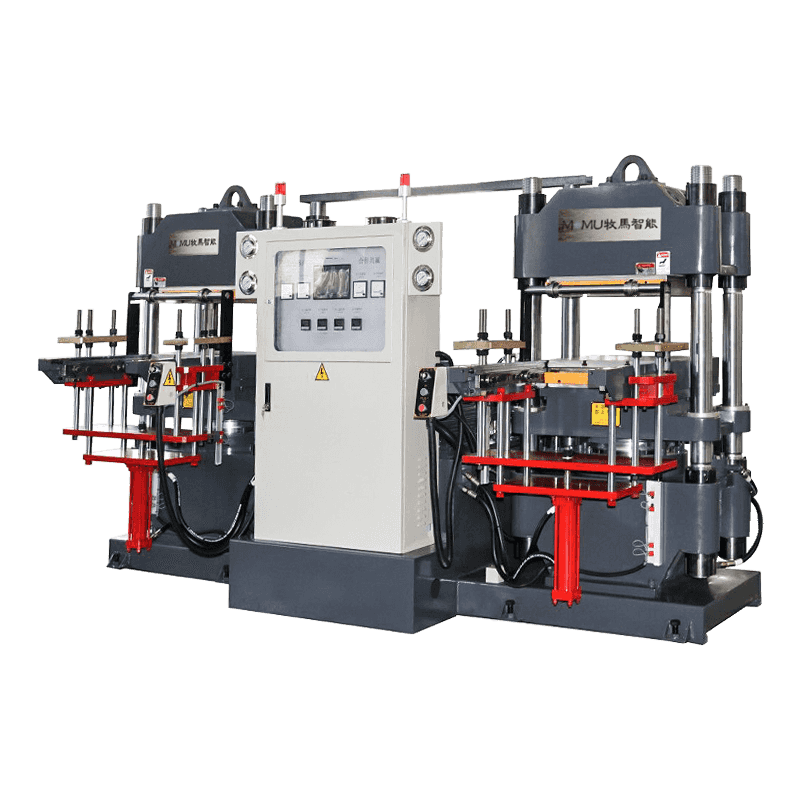

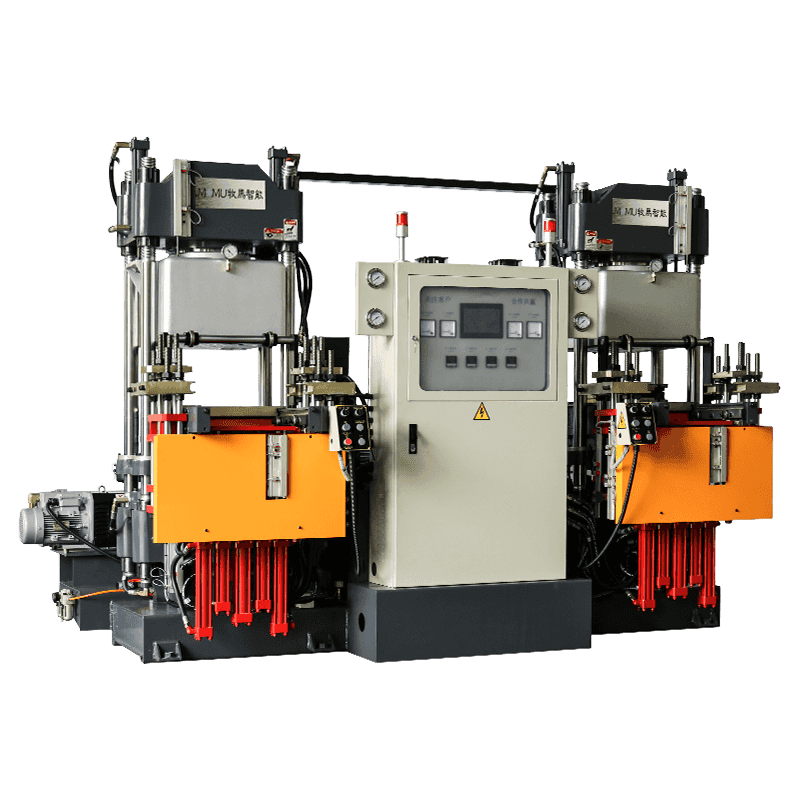

1. Comprendere la macchina speciale per paraolio

Tipicamente si integra una macchina speciale per paraolio sistemi meccanici, idraulici ed elettronici per produrre paraoli con elevata precisione dimensionale. È progettato per:

- Stampare e modellare i componenti dei paraolio (gomma, metallo o materiali compositi).

- Applicare controlli precisi di pressione e temperatura per polimerizzare o formare il sigillo.

- Automatizza processi come l'alimentazione, il taglio e l'ispezione dei prodotti.

I componenti chiave della macchina solitamente includono:

- Cilindri idraulici o pneumatici: Controllare la pressione e il movimento.

- Elementi riscaldanti o forni di stagionatura: Garantire la corretta vulcanizzazione delle guarnizioni in gomma.

- Assemblaggi di stampi: Modellare i componenti del paraolio.

- Meccanismi di alimentazione e trasporto: Automatizzare la fornitura di materiale.

- Sistema di controllo: I controllori logici programmabili (PLC) o i pannelli touch-screen gestiscono le operazioni.

Data la sua complessità, una corretta manutenzione e una tempestiva risoluzione dei problemi sono fondamentali per mantenere l’efficienza della produzione.

2. Importanza della manutenzione

La corretta manutenzione di una macchina speciale per paraolio è vitale per diversi motivi:

- Prolunga la vita della macchina: Una manutenzione regolare riduce l'usura delle parti mobili.

- Garantisce la qualità del prodotto: Le macchine mantenute correttamente producono paraolio con dimensioni e finitura superficiale costanti.

- Previene i tempi di inattività: Le ispezioni regolari rilevano i problemi prima che si trasformino in guasti gravi.

- Migliora la sicurezza: Le macchine in cattive condizioni comportano rischi per gli operatori.

Le routine di manutenzione possono essere classificate in controlli giornalieri, settimanali e mensili .

3. Pratiche di manutenzione quotidiana

La manutenzione quotidiana garantisce un funzionamento regolare durante i turni di produzione. I compiti principali includono:

3.1 Pulizia

- Rimuovere polvere, residui di gomma e trucioli metallici dalle aree dello stampo, dai nastri trasportatori e dai meccanismi di alimentazione.

- Pulisci i pannelli di controllo e i touch screen per evitare malfunzionamenti.

3.2 Lubrificazione

- Controllare e applicare lubrificanti alle parti mobili, inclusi scivoli, cuscinetti e pistoni idraulici.

- Assicurarsi che venga utilizzato il tipo corretto di lubrificante secondo le specifiche del produttore.

3.3 Ispezione

- Esaminare gli stampi per individuare eventuali segni di usura, graffi o contaminazione che potrebbero compromettere la qualità della tenuta.

- Controllare eventuali perdite nelle linee idrauliche e pneumatiche.

- Ispezionare gli elementi riscaldanti per verificarne il corretto funzionamento e la stabilità della temperatura.

3.4 Verifiche operative

- Verificare che il sistema di controllo, i sensori e gli interblocchi di sicurezza funzionino correttamente.

- Confermare che le impostazioni di produzione (pressione, temperatura, tempo di ciclo) corrispondano alle specifiche.

La manutenzione giornaliera richiede in genere 15-30 minuti, ma può evitare tempi di inattività significativi.

4. Pratiche di manutenzione settimanale

La manutenzione settimanale prevede un'ispezione più dettagliata e piccole modifiche:

4.1 Componenti meccanici

- Ispezionare l'allineamento di stampi e attrezzature per evitare una pressione irregolare durante la formazione della guarnizione.

- Controllare l'usura e la tensione di cinghie, ingranaggi e catene; regolare se necessario.

4.2 Sistemi idraulici e pneumatici

- Controllare i livelli dell'olio idraulico e cercare eventuali contaminazioni o scolorimenti.

- Ispezionare i filtri dell'aria e i regolatori di pressione nei sistemi pneumatici; sostituire se intasato.

4.3 Impianti Elettrici

- Ispezionare i collegamenti e i terminali del cablaggio per individuare eventuali segni di corrosione o allentamento.

- Verificare che gli interruttori di limite, i sensori di prossimità e gli altri dispositivi di rilevamento siano reattivi.

La manutenzione settimanale garantisce che i componenti mantengano un allineamento preciso e parametri operativi corretti.

5. Manutenzione mensile e preventiva

La manutenzione mensile è più completa e potrebbe richiedere l'interruzione della produzione per l'ispezione:

5.1 Manutenzione di stampi e attrezzature

- Effettuare una pulizia dettagliata dello stampo utilizzando solventi appropriati.

- Controllare gli stampi per usura o deformazione dimensionale e sostituirli se necessario.

- Ispezionare i taglienti o i meccanismi di rifilatura per verificarne l'affilatura e l'allineamento.

5.2 Calibrazione del sistema

- Ricalibrare i controlli della temperatura, i sensori di pressione e le impostazioni del PLC.

- Testare i tempi di ciclo e garantire che la macchina mantenga una produttività costante.

5.3 Revisione del sistema idraulico e di lubrificazione

- Sostituire l'olio idraulico se contaminato o degradato.

- Controllare e sostituire guarnizioni, guarnizioni e tubi flessibili usurati nei circuiti idraulici.

- Lavare i punti di lubrificazione e verificare il flusso dell'olio per evitare grippaggi.

5.4 Ispezioni di sicurezza

- Testare gli arresti di emergenza, le barriere fotoelettriche e altri dispositivi di sicurezza.

- Garantire la formazione degli operatori e il corretto utilizzo dei dispositivi di protezione individuale (DPI).

La manutenzione preventiva riduce i guasti imprevisti e prolunga la longevità della macchina.

6. Problemi comuni e risoluzione dei problemi

Nonostante una corretta manutenzione, le macchine speciali con paraolio possono riscontrare problemi operativi. Comprendere i problemi comuni e i metodi di risoluzione dei problemi è essenziale.

6.1 Qualità dei sigilli incoerente

Cause:

- Stampi usurati o disassati

- Impostazioni errate di pressione o temperatura

- Materie prime contaminate

Soluzioni:

- Ispezionare e sostituire gli stampi se danneggiati

- Regolare la pressione, la temperatura o il tempo di ciclo in base alle specifiche

- Garantire una qualità del materiale costante e una corretta conservazione

6.2 Guasti idraulici o pneumatici

Cause:

- Tubi o cilindri che perdono

- Olio idraulico contaminato o bassa pressione

- Pompe o valvole malfunzionanti

Soluzioni:

- Controllare e serrare o sostituire i tubi flessibili e i raccordi danneggiati

- Sostituire o filtrare l'olio idraulico

- Testare e sostituire le pompe o le valvole difettose

6.3 Problemi elettrici e di controllo

Cause:

- Cablaggio allentato o sensori danneggiati

- Malfunzionamenti del PLC o del software

- Interruttori o relè difettosi

Soluzioni:

- Ispezionare il cablaggio e fissare le connessioni

- Ripristina o aggiorna i programmi PLC

- Sostituire i sensori o i relè difettosi

6.4 Problemi di riscaldamento e stagionatura

Cause:

- Elementi riscaldanti malfunzionanti

- Distribuzione non uniforme della temperatura

- Scarso isolamento

Soluzioni:

- Testare e sostituire gli elementi riscaldanti

- Regolare le impostazioni della temperatura o riparare l'isolamento

- Utilizzare sensori termici per verificare la distribuzione uniforme del calore

6.5 Usura meccanica

Cause:

- Cuscinetti, slitte o ingranaggi non adeguatamente lubrificati

- Operazioni ad alta velocità che causano affaticamento

- Disallineamento delle parti in movimento

Soluzioni:

- Lubrificare i componenti secondo il programma

- Sostituire le parti usurate o danneggiate

- Regolare l'allineamento e verificare il corretto funzionamento

7. Migliori pratiche per la longevità

Per massimizzare la durata e le prestazioni di una macchina speciale per paraolio:

- Seguire le linee guida del produttore: Attenersi sempre alle istruzioni operative e di manutenzione fornite dal produttore.

- Formazione regolare: Garantire che gli operatori siano addestrati a maneggiare, pulire e risolvere i problemi delle macchine in sicurezza.

- Utilizzare materiali di consumo di qualità: Lubrificanti, fluidi idraulici e materie prime di alta qualità prevengono l'usura inutile.

- Implementare un registro di manutenzione: Tieni traccia delle attività di manutenzione giornaliera, settimanale e mensile per identificare i problemi ricorrenti.

- Pianificare la manutenzione preventiva: Fermare periodicamente la macchina per ispezioni e sostituzioni complete.

Seguendo queste migliori pratiche, gli operatori possono ridurre i tempi di inattività, migliorare la qualità del prodotto e mantenere un ambiente di lavoro sicuro.

Conclusione

Manutenzione corretta e risoluzione dei problemi di un macchina speciale per paraolio sono fondamentali per garantire una produzione costante, paraolio di alta qualità e longevità della macchina. Le routine di manutenzione giornaliera, settimanale e mensile, combinate con la tempestiva identificazione e risoluzione dei problemi operativi, possono prevenire costosi tempi di inattività e prolungare la vita delle apparecchiature.

Le strategie chiave includono:

- Pulizia, lubrificazione e ispezione regolari

- Allineamento e calibrazione di sistemi meccanici, idraulici ed elettronici

- Sostituzione preventiva di stampi, guarnizioni e componenti usurati

- Risoluzione sistematica di problemi idraulici, elettrici e di riscaldamento

Adottando un programma di manutenzione strutturato e comprendendo i problemi comuni, i produttori possono garantire che le loro macchine speciali per paraolio funzionino in modo efficiente e affidabile. In un settore in cui precisione e durata sono fondamentali, tali pratiche sono essenziali per mantenere sia la produttività che la qualità del prodotto.