Nel settore dei prodotti in gomma, la selezione di attrezzature meccaniche svolge un ruolo decisivo nell'efficienza della produzione, nella qualità del prodotto e nei costi operativi. Esistono molti tipi di macchinari in gomma, tra cui macchine per stampaggio a iniezione in gomma, vulcanizzatori piatti, macchine per formatura del vuoto, calenderi, miscelatori interni, ecc. Diverse apparecchiature sono adatte a diversi flussi di processo e tipi di prodotto. Quindi, negli appalti reali o nella pianificazione del progetto, come scegliere un macchinario di gomma veramente "adatto"? A quali parametri fondamentali dovrebbero essere prestati attenzione?

Chiarire i requisiti di processo dei prodotti in gomma

Il primo prerequisito per la selezione macchina in gomma IS: sapere quali prodotti vuoi produrre e quale tecnologia di elaborazione è richiesta.

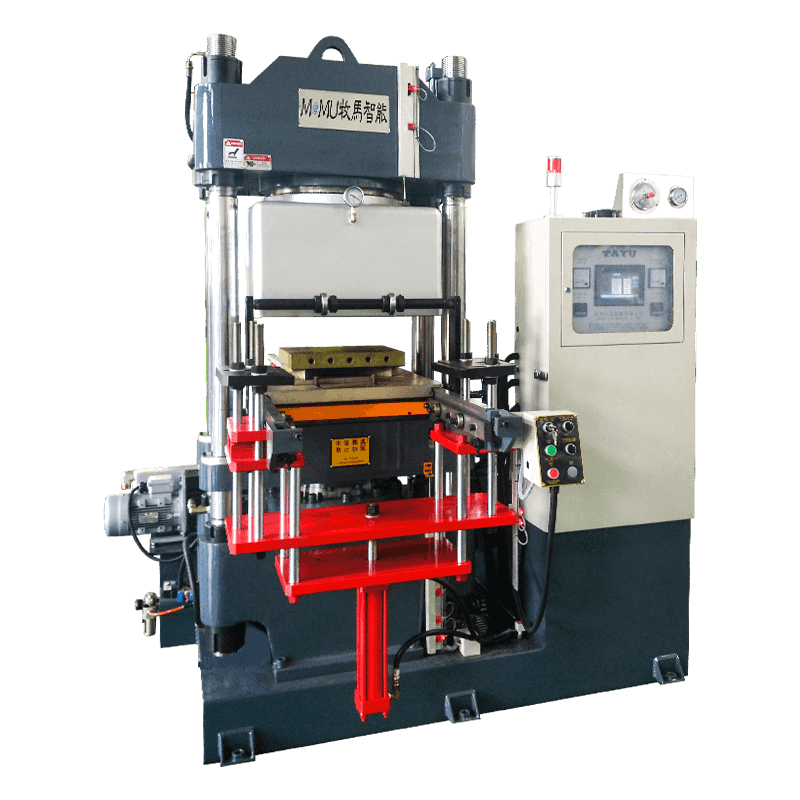

Se è necessario produrre piccoli prodotti ad alta precisione come strisce di tenuta automobilistica, O-ring e parti di isolamento elettronico, vulcanizzatori a vuoto o macchine per stampaggio a iniezione sono la prima scelta;

Se è necessario produrre prodotti di grandi dimensioni come nastri trasportatori in gomma, pneumatici e fogli di gomma, calenderi o miscelatori aperti;

Se viene utilizzato principalmente per miscelazione in gomma e plastificante, i miscelatori interni e i miscelatori di gomma aperti sono indispensabili.

Pertanto, la dimensione del prodotto, la forma, i requisiti di precisione e la scala di produzione determinano direttamente il tipo e le specifiche delle attrezzature necessarie.

Quali sono i parametri tecnici chiave su cui concentrarsi?

Dopo aver chiarito il tipo di apparecchiatura, durante il processo di selezione devono essere valutati i seguenti parametri chiave:

1. Forza di serraggio

La forza di serraggio determina la capacità dell'attrezzatura di resistere all'espansione dello stampo durante la vulcanizzazione o l'iniezione. La gamma comune è da decine di tonnellate a migliaia di tonnellate. Dovrebbe essere abbinato in base alle dimensioni dello stampo e alla pressione di gomma del prodotto in gomma. Se è insufficiente, è facile perdere la colla e se è troppo alto, sprecherà energia.

2. dimensioni del piane

La dimensione del piane influenza la compatibilità dello stampo e la disposizione dei prodotti. Dovrebbe essere selezionato in base alla dimensione effettiva dello stampo, al numero di prodotti e alla distribuzione della cavità dello stampo. È più ragionevole riservare un determinato spazio operativo.

3. Volume di iniezione/sistema di alimentazione della colla

Per macchinari in gomma a iniezione o iniezione, l'accuratezza e il volume di iniezione del sistema di alimentazione della colla sono gli indicatori di base. Il volume di iniezione dovrebbe soddisfare i requisiti del volume della colla del prodotto. Troppo piccolo influenzerà il ripieno e troppo grande aumenterà lo spreco di colla residua.

4. Sistema di controllo della temperatura

Il processo di vulcanizzazione richiede una precisione di controllo della temperatura estremamente elevata. Si consiglia di scegliere l'attrezzatura con il controllo della temperatura multi-stadio, la regolazione dei PID e le funzioni di monitoraggio delle differenze di temperatura, che possono migliorare significativamente la coerenza e la stabilità del prodotto finito.

5. Grado di automazione

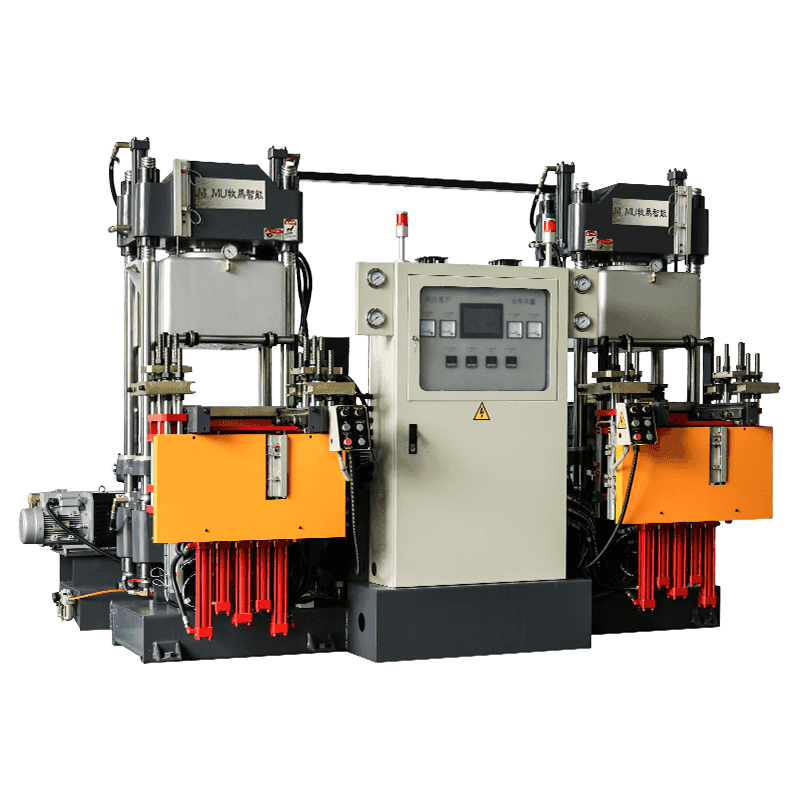

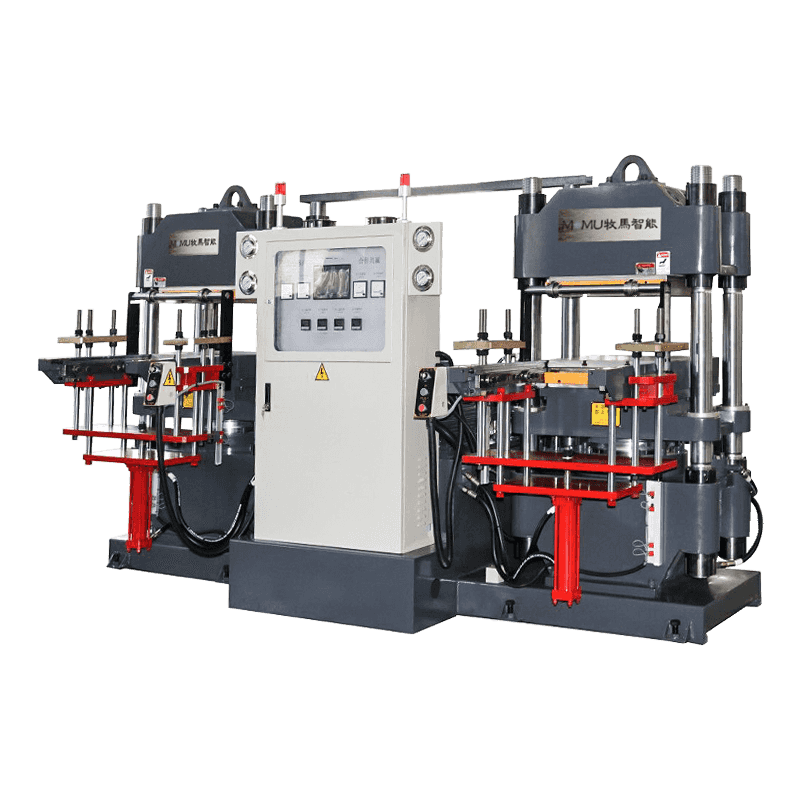

I moderni macchinari in gomma tende a funzionare intelligenti, come il controllo PLC, l'interfaccia touchscreen, il demoulding automatico, il sistema di carico dei robot, ecc., Che possono effettivamente ridurre l'intensità del lavoro e migliorare l'efficienza. La configurazione di automazione dovrebbe essere ragionevolmente valutata in base alla scala di produzione e alla modalità di gestione.

6. Risparmio energetico e prestazioni di sicurezza

I macchinari in gomma con sistema idraulico a risparmio energetico, inverter, controllo del servo e altre configurazioni possono non solo risparmiare significativamente il consumo di energia, ma anche migliorare la stabilità del funzionamento; Allo stesso tempo, l'attrezzatura dovrebbe essere dotata di interruttore di arresto di emergenza, tenda per la spia di sicurezza, interblocco del controllo di accesso e altri dispositivi per garantire la sicurezza degli operatori.

Combinando lo scenario d'uso e il budget per fare un compromesso

Requisiti di produzione aziendale:

Produzione di piccoli e medie, produzione multi-vanità → Consiglia la piccola pressa a vuoto o la pressione a caldo con alta flessibilità e comoda sostituzione dello stampo;

Batch di grandi dimensioni, linea di produzione automatizzata → È possibile scegliere una grande pressa iniezione o apparecchiature personalizzate con alta efficienza e alta integrazione di automazione.

Considerazioni sul budget e post-vendita:

Marchi internazionali come Rep, Maplan, Desma e altre attrezzature hanno prestazioni stabili ma prezzi elevati;

I marchi famosi nazionali (come Yizumi, Jinwei, Xinhong, Jiajin, ecc.) Sono già competitivi in termini di prestazioni dei costi e maturità tecnica e sono particolarmente adatti alle aziende che si concentrano sul controllo dei costi e sulle esigenze personalizzate.

Garanzia post-vendita e accessori:

Scegli preferibilmente fornitori con punti vendita locali, risposta rapida per i pezzi di ricambio e supporto per il debug e la manutenzione remoti, che influenzerà direttamente la continuità e la stabilità della produzione.

Un macchinario di gomma adatto non è solo uno strumento di elaborazione, ma anche il nucleo dell'ottimizzazione del processo di produzione e la garanzia della qualità del prodotto. Solo comprendendo correttamente i requisiti del prodotto, abbinando accuratamente i tipi di apparecchiature e i parametri tecnici e combinando lo sviluppo del processo con la scarsa futura possiamo veramente ottenere un sistema di produzione in gomma ad alta efficienza, a bassa energia e di alta qualità.